Армат выключатели: инновации в защите?

2026-01-10

содержание

Армат. Слово, которое у всех на слуху, но понимают его часто очень поверхностно. Многие до сих пор уверены, что это просто ?коробочка? подороже, а суть защиты от КЗ и перегрузок везде одинакова. Глубокое заблуждение. За этим термином скрывается целая философия построения отказоустойчивой цепи, где сам аппарат — лишь вершина айсберга. Давайте разбираться без глянца, с теми нюансами, которые видны только после пары десятков реализованных проектов и, что немаловажно, нескольких неудачных попыток сэкономить.

Не просто корпус: что на самом деле скрывает ?армат?

Первое, с чем сталкиваешься — путаница в терминах. ?Арматура? в контексте АВ. Речь не о прочном пластике, хотя и он важен. Речь о законченной, самодостаточной системе установки. Взять, к примеру, классический монтаж на DIN-рейку. Казалось бы, прикрутил — и готово. Но как быть с организацией вводных шин? С аккуратным подводом кабелей разного сечения? С возможностью быстрого обслуживания без полного демонтажа всей сборки?

Вот здесь и проявляется главная идея армата. Это предварительно смонтированная на общей изолированной панели группа аппаратов, с уже установленными шинными соединениями, клеммами, а часто — и с дверцей, и даже блокировками. Ты получаешь не набор деталей, а готовый функциональный узел. Снижается риск ошибки при монтаже на объекте, что критично при сжатых сроках. Но и это не главное.

Ключевое — это предсказуемость и повторяемость характеристик. В полевых условиях, когда сборку ведет электрик на объекте, качество соединений, изгибы проводников, тепловые режимы — всё это факторы риска. В заводских условиях армата эти риски минимизируются. Силовые цепи собираются с контролем момента затяжки, с правильным выбором и установкой гребенчатых шин. Это напрямую влияет на конечную надежность. Помню один проект по модернизации освещения цеха, где из-за ?самодельной? сборки на обычных АВ мы получили постоянный нагрев на одной фазе. После замены на готовый армат-бокс проблема ушла — всё свелось к плохому контакту в самодельной шине, который визуально был неочевиден.

Инновации или эволюция? Взгляд изнутри

Часто говорят об ?инновациях? в защите. Это громкое слово. В случае с арматами инновация — это скорее системный подход. Да, появляются аппараты с цифровыми расцепителями, возможностью дистанционного управления и мониторинга. Но их эффективность упирается в качество ?окружения? — те самые шины, соединения, помехозащищенность.

Поэтому настоящий прогресс я вижу в другом. Во-первых, это материалы. Качественная изоляция панелей, не поддерживающая горение, с высокой дугостойкостью. Во-вторых, это эргономика. Современные боксы позволяют компактно разместить огромное количество полюсов, сохранив при этом нормальные условия для охлаждения и удобство подключения кабелей. Раньше часто была дилемма: либо компактно, но ?парится? всё, либо с запасом по месту, что удорожало конструкцию.

И в-третьих, что крайне важно, — это модульность и унификация. Ведущие производители, и тут стоит отметить и китайских поставщиков с их глубокой проработкой типовых решений, предлагают системы, где можно наращивать и изменять конфигурацию без полной замены корпуса. Это не просто удобство, это прямая экономия на жизненном цикле объекта. Мы как-то закладывали арматы для насосной станции с большим запасом по количеству отходящих линий. Через год потребовалось добавить еще три цепи. Благодаря модульной конструкции это было сделано за полдня без сварки и покраски новых щитов.

Практические ловушки: где чаще всего ошибаются

Теория теорией, но на практике подводных камней хватает. Первый и самый частый — недооценка тепловыделения. Заказчик, а иногда и проектировщик, видит красивый компактный бокс и хочет впихнуть в него всё, что можно. По паспорту вроде бы всё сходится. Но в реальности, когда в закрытом шкафу работают несколько армат выключателей с нагрузкой под 70-80%, плюс окружающая температура в машинном отделении +35°C — начинаются проблемы. Срабатывания по перегреву, деградация изоляции. Приходится настаивать на принудительном обдуве или увеличении габаритов шкафа. Это всегда сложный разговор.

Вторая ловушка — логика защиты. Готовый армат часто поставляется с уже настроенными аппаратами. И здесь кроется опасность ?типового? подхода. Настройки, идеальные для офисного здания, убьют двигатель подъемного крана при пуске. Всегда, всегда нужно проверять и адаптировать уставки расцепителей под конкретную нагрузку. Был у меня печальный опыт с вентиляционной установкой. Поставили ?готовое решение?, а время-токовая характеристика ?С? оказалась слишком ?резкой? для двигателей с вентиляторами на одном валу. Пришлось оперативно менять расцепители.

Третье — совместимость компонентов от разных производителей. Казалось бы, DIN-рейка она и в Африке DIN-рейка. Но посадочные размеры, форма контактов для гребенчатых шин, даже толщина медной шины могут отличаться. Нельзя просто взять автомат одного бренда и вставить в армат-панель другого. Это путь к плохому контакту и пожару. Нужно либо брать комплексное решение одного производителя, либо очень тщательно подбирать совместимые компоненты. Я обычно в таких случаях советую обращаться к проверенным интеграторам, которые берут на себя ответственность за комплектацию.

Рынок и игроки: взгляд на цепочку поставок

Рынок арматов сегодня — это не только гиганты вроде ABB, Schneider или IEK. Очень активно развивается сегмент качественных азиатских производителей, которые предлагают отличное соотношение цены и функциональности. Их продукты зачастую лишены ?премиум-опций?, но базовую надежность и соответствие стандартам обеспечивают на высоком уровне.

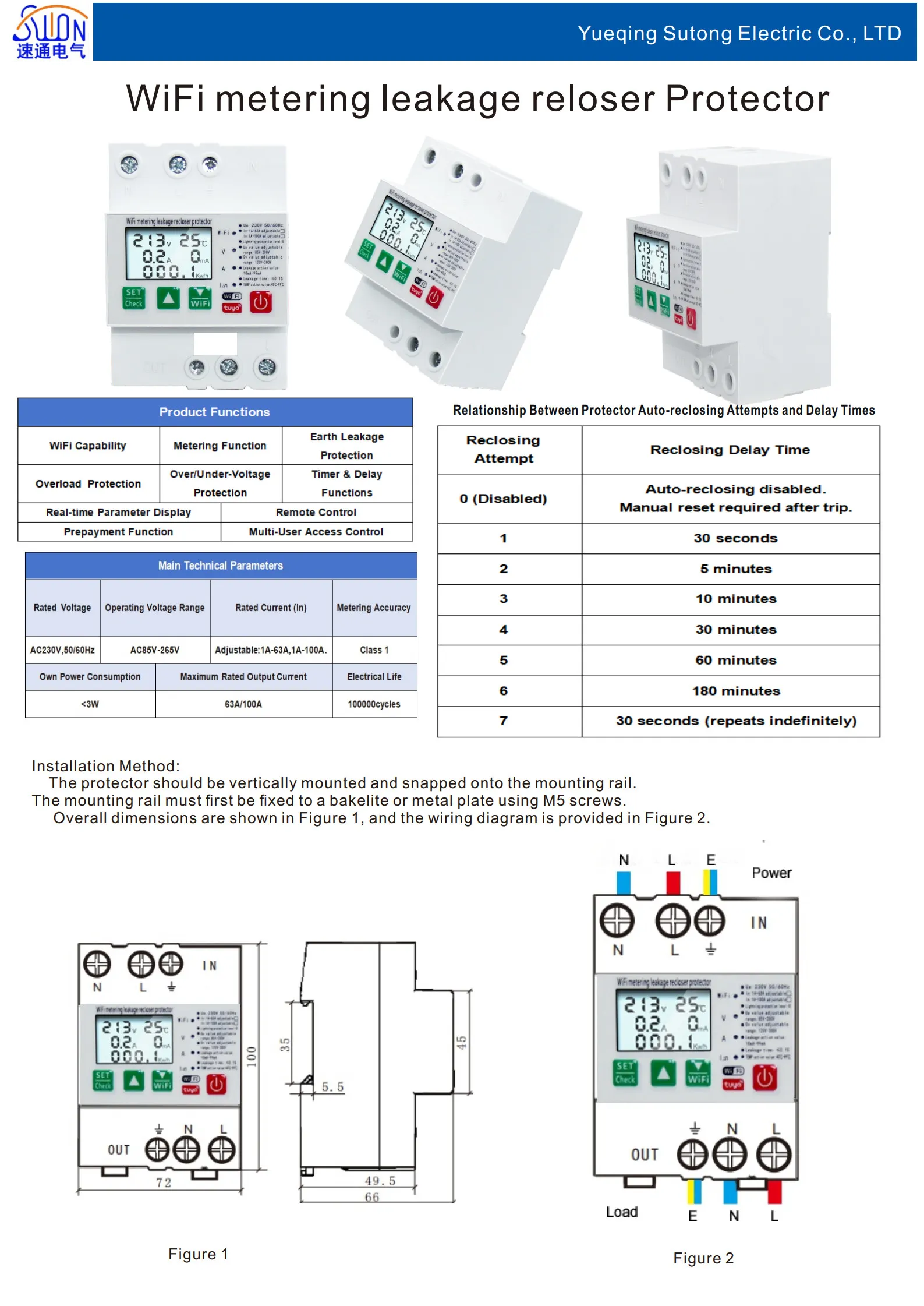

Вот, к примеру, компания ООО Юэцин Сутун Электрооборудование (сайт: https://www.sutong.ru). Они базируются в Юэцине — этом легендарном ?Столице электротехники? в Китае. Основанная в 2016 году, компания, как я понимаю, сделала ставку именно на комплексные решения. Изучая их ассортимент, видно, что они не просто продают автоматы, а предлагают именно готовые сборки, боксы, панели. Для монтажника это удобно: меньше головной боли с поиском совместимых компонентов. Их ниша — это как раз те проекты, где нужна надежность выше средней, но бюджет ограничен. По моим наблюдениям, их продукция хорошо заходит на объекты коммерческой недвижимости, инфраструктурные проекты среднего масштаба. Важно, что они работают с 2016 года — уже можно говорить о какой-то стабильности и накопленной экспертизе.

Выбирая поставщика, будь то крупный бренд или компания вроде Сутун, я всегда смотрю на два момента: наличие полной технической документации (не просто каталог, а схемы, рекомендации по монтажу, сертификаты) и доступность запасных частей и аксессуаров. Потому что через пять лет почти наверняка потребуется добавить один модуль или заменить дверцу. Если с этим проблемы, то всё преимущество готового решения сводится на нет.

Итоги: так ли нужен этот ?армат??

Возвращаясь к заглавному вопросу: инновации ли это? В революционном смысле — нет. Но в смысле эволюции подхода к безопасности и надежности — безусловно, да. Армат выключатели в сборе — это следующий логичный шаг от кустарной сборки ?на коленке? к индустриальному, предсказуемому качеству.

Нужно ли это всегда? Нет. Для дачи или гаража, где стоит один вводной автомат, это избыточно. Но для любого коммерческого, промышленного или жилого объекта с развитой распределительной сетью — это уже не роскошь, а разумная необходимость. Это экономия времени на монтаж, снижение человеческого фактора, а в долгосрочной перспективе — повышение общей безопасности электроустановки.

Главное — подходить к выбору без фанатизма. Не гнаться за самой дешевой или самой навороченной коробкой. Четко понимать, что будет внутри, в каких условиях она будет работать, и как ее обслуживать. И тогда эта ?инновация в защите? станет не просто красивой фразой в каталоге, а реальным рабочим инструментом, который тихо и надежно делает свое дело годами. А это, в конечном счете, и есть цель любого грамотного инженера или монтажника.